Giovanni Fachinetti Pubblica questo Nuovo processo produttivo sperimentale

per la fabbricazione di policristallo di silicio grado solare e grado elettronico (pec) per energia fotovoltaica

METODO SUNLIT

Sunlit Srl

Milano

Rev. 6

4 Febbraio 2010

Dott. Vittorio Passaquindici

Via Egadi 12 – 20144 Milano

Tel 02 433 896 – Mob 348 915 87 00 vittorio15@tiscali.it

Metodo Sunlit

SOMMARIO

1 SINTESI DEL PROGETTO .........................................................................................................................................4

2 SCOPO DEL PROGETTO ...........................................................................................................................................5

3 PROSPETTIVE DI MERCATO PER IL POLICRISTALLO DI SILICIO DI GRADO SOLARE ......................5

4 LA RICERCA DI NUOVI PROCESSI PRODUTTIVI..............................................................................................7

5 IL METODO SUNLIT ..................................................................................................................................................9

5.1 Ricerche di "Sunlit” nel campo delle tecnologie di policristallo di silicio - Brevi cenni:.....................................9

5.2 Principali vantaggi del “Metodo Sunlit” ...............................................................................................................11

5.3 Descrizione sommaria del Metodo Sunlit. .............................................................................................................12

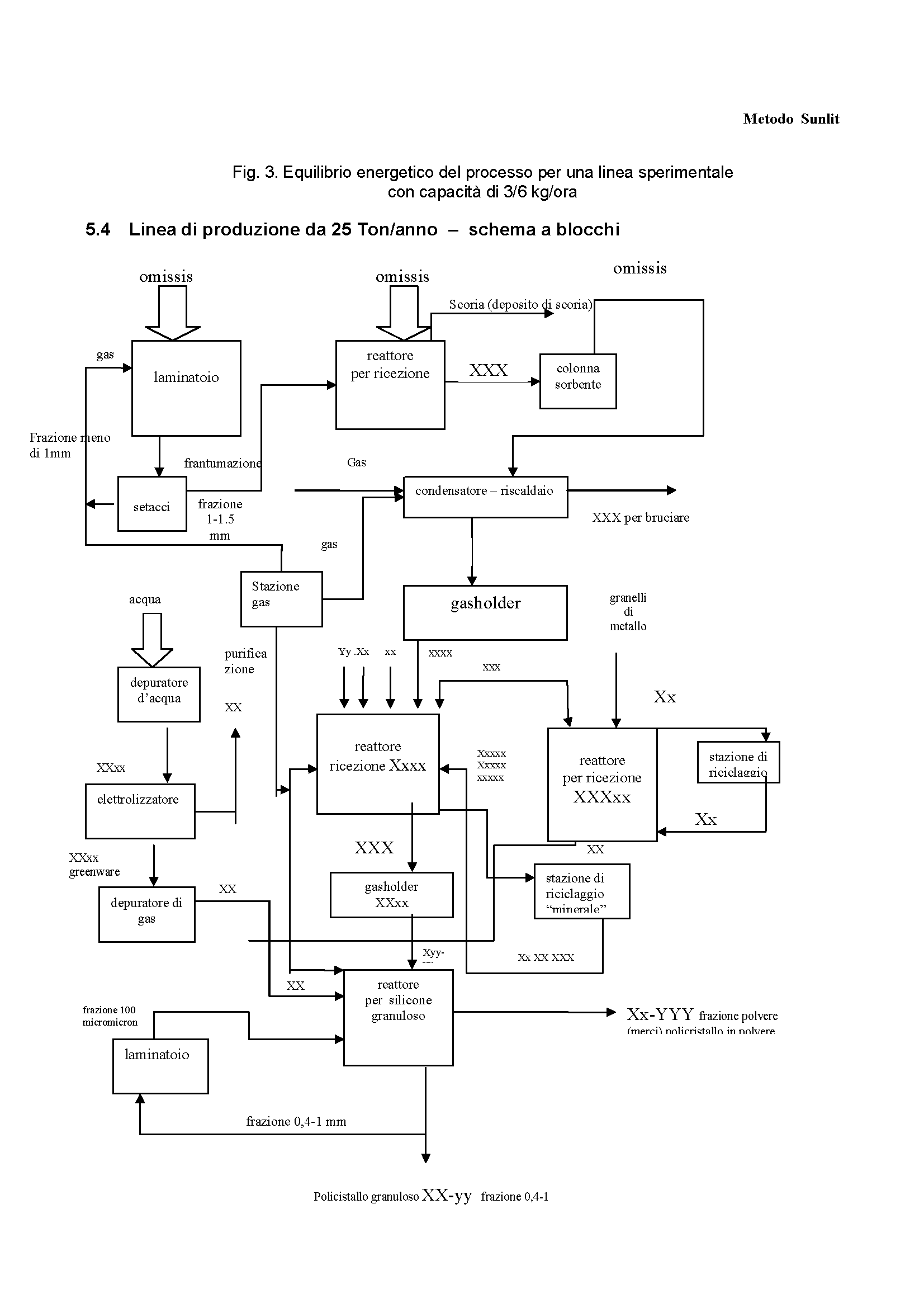

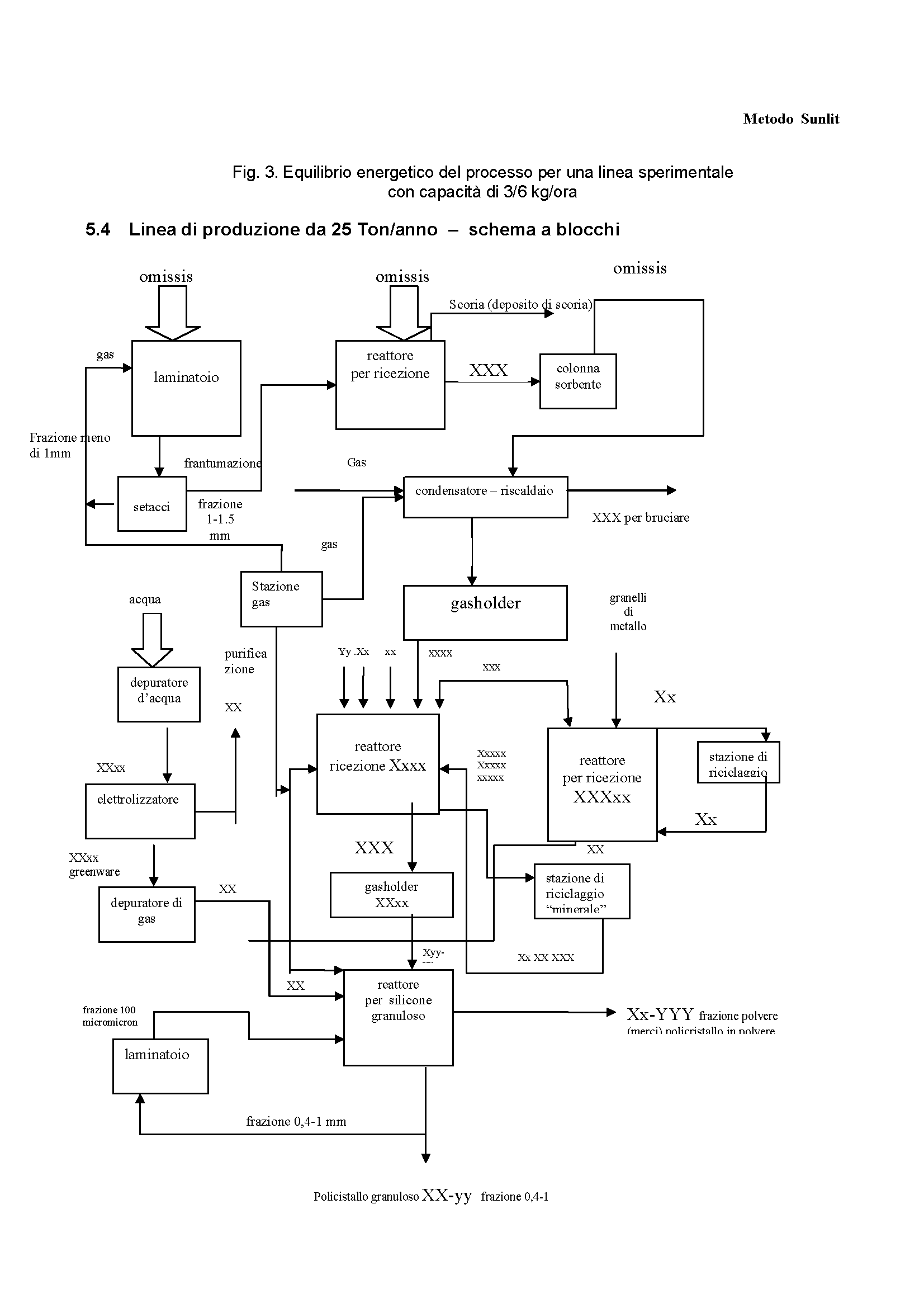

5.4 Linea di produzione da 25 Ton/anno – schema a blocchi...................................................................................14

5.5 Applicazione industriale della Tecnologia Sunlit: Metodi a confronto..............................................................15

6 LOCALIZZAZIONE PRODUTTIVA .......................................................................................................................16

7 STABILIMENTO ........................................................................................................................................................16

8 KNOW-HOW E PROPRIETÀ INTELLETTUALE ................................................................................................16

9 RICERCA & SVILUPPO............................................................................................................................................17

10 MANAGEMENT..........................................................................................................................................................17

11 INVESTIMENTI ..........................................................................................................................................................18

12 CAPACITÀ PRODUTTIVA .......................................................................................................................................19

13 PERSONALE ...............................................................................................................................................................19

14 MERCATO E STRUTTURA DISTRIBUTIVA........................................................................................................20

15 CAPITALE SOCIALE ................................................................................................................................................20

2

Metodo Sunlit

16 BUDGET DI PREVISIONE........................................................................................................................................21

16.1 Conto economico......................................................................................................................................................21

16.2 Distinta base .............................................................................................................................................................21

16.3 Ricavi ........................................................................................................................................................................21

16.4 Personale ..................................................................................................................................................................21

16.5 Investimenti..............................................................................................................................................................21

16.6 Costi da piano dei conti ...........................................................................................................................................21

16.7 Cash flow ..................................................................................................................................................................22

16.7.1 Start up ................................................................................................................................................................22

16.7.2 Finanziamento.....................................................................................................................................................22

16.7.3 Ricavi ...................................................................................................................................................................22

16.7.4 Costi .....................................................................................................................................................................22

16.7.5 Seconda fase – espansione capacità produttiva ................................................................................................23

16.8 Conclusioni...............................................................................................................................................................23

ALLEGATO A: Budget di previsione...............................................................................................................................24

ALLEGATO B: Curricula .................................................................................................................................................25

ALLEGATO C: Test di laboratorio..................................................................................................................................26

ALLEGATO D: Lay-out impianto sperimentale da 25 Ton/anno .................................................................................27

ALLEGATO E: Offerta fornitura chiavi in mano...........................................................................................................28

3

Metodo Sunlit

1 SINTESI DEL PROGETTO

Il silicio utilizzato per la produzione di pannelli fotovoltaici è un fattore scarso e la domanda internazionale rimane largamente insoddisfatta.

Se l’intera capacità produttiva mondiale del settore fosse per una anno paradossalmente dedicata alla sola Italia, tale capacità sarebbe in grado di soddisfare solo il 10 % del fabbisogno energetico italiano.

Questa sola considerazione dimostra l’enorme potenzialità del mercato e la certezza che gli investimenti nel settore sono sicuri e ad alto reddito.

L’attuale tecnologia produttiva utilizza largamente il metodo Siemens, per oltre l’80% della produzione mondiale. L’altro 20 % è coperto dal metodo Chokhralski.

Il metodo Siemens, certamente il più vantaggioso dei due, presenta comunque 4 punti deboli:

• la produzione di 4 tonnellate di scarti per ogni tonnellata di silicio prodotta, scarti impossibili da smaltire sia in termini economici che ambientali

• un consumo di 150 kWh circa per ogni Kg. di silicio prodotto

• elevatissimi investimenti per la realizzazione della linea produttiva (300.000.000 Euro circa per una capacità di 600 Ton/anno)

• elevata impurità del prodotto, per cui sono necessari da 1,3 Kg a 1,4 Kg di policristallo di silicio per produrre 1 Kg. di monocristallo (30/40% di perdita).

Recentemente la società Sunlit Srl di Milano ha messo a punto e brevettato una nuova tecnologia produttiva, denominata metodo Sunlit, che presenta i seguenti vantaggi:

• utilizza come materia prima silicio metallurgico

• nessuna produzione di scarti da smaltire

• un consumo di 14/20 kWh per ogni Kg. di silicio prodotto

• ridotti investimenti per la realizzazione della linea produttiva (65.000.000 Euro circa per una capacità di 1.000 Ton/anno)

• costo di produzione del policristallo (Euro/kg) minore di 2/3 volte rispetto al metodo Siemens

• alto grado di purezza del prodotto, per cui sono necessari solo 1,07 - 1,1 Kg di policristallo di silicio per produrre 1 Kg. di monocristallo (7-10% di perdita).

Il know-how relativo alla Metodo Sunlit e la tecnologia produttiva sono stati messi a punto presso l’Università di Minsk dal Prof. Pushko, che ha realizzato in laboratorio una linea dimostrativa che ha prodotto 15 Kg. di silicio policristallino. Tale silicio è stato analizzato nel laboratorio Inter-University Center of Microelectronics IMEC, Leuven di Belgio e classificato di elevata qualità (si veda certificato di analisi in Allegato C).

Il metodo Sunlit è un processo chimico, composto da 4 reattori in cui avvengono reazioni di natura chimica.

Il progetto intende valorizzare questa tecnologia attraverso la costituzione di una Newco che sia in grado di effettuare gli investimenti produttivi per portare il Metodo Sunlit dalla scala di laboratorio alla scala industriale.

4

Metodo Sunlit

2 SCOPO DEL PROGETTO

Scopo del progetto è la realizzazione di uno stabilimento per la produzione di silicio policristallino di grado fotovoltaico ed elettronico. Tale silicio viene successivamente trasformato in lingotti di monocristallo e/o policristallo.

La prima fase prevede la costruzione di una linea industriale per una capacità produttiva di 100

Ton/anno.

L’investimento previsto, comprensivo del capitale circolante necessario a conseguire l’autofinanziamento, è di 21.000.0000 di Euro.

Il risultato di gestione dei primi 18 mesi, dopo le tasse, è tale da giustificare l’avvio della seconda fase, ovvero l’ampliamento della capacità produttiva per una produzione complessiva di 1.000 Ton/anno.

Il fabbisogno finanziario necessario per realizzare la seconda fase è di 60.000.0000 di Euro, che sarà coperto in parte tramite autofinanziamento ed in parte ricorrendo a capitale di credito.

Il budget di previsione non contempla attualmente questa seconda fase di espansione della capacità

produttiva.

E’ opportuno fare le seguenti considerazioni:

• la linea produttiva da 100 Ton/anno è comunque un’attività industriale completa, di alta redditività ed elevato cash flow.

• tale stabilimento ha una sua logica e dignità produttiva e di mercato.

• per non appesantire lo start up, è stato previsto l’affitto dello stabilimento per una superficie già adeguata all’espansione della capacità produttiva.

• La prima linea da 100 Ton, una volta entrate in funzione la altre linee, potrebbe specializzarsi nella

produzione di silicio di grado elettronico, che prevede un prezzo di vendita 5 volte maggiore.

Il budget di previsione a cinque anni è stato predisposto prevedendo comunque la sola produzione di silicio di grado solare.

3 PROSPETTIVE DI MERCATO PER IL POLICRISTALLO DI SILICIO DI GRADO SOLARE

Attualmente, l'energia solare rappresenta, tra le offerte di energia non-convenzionale, la più promettente. Ecco perché la fabbricazione dei convertitori fotoelettrici PEC si è sviluppata velocemente durante gli anni scorsi: da 69,44 MW nel 1994 a quasi 1,7 GW nel 2005, nel 2006 oltre 2

GW e alla fine del 2007 raggiungerà un livello superiore ai 3 GW.

Nell’ultima decade, il tasso di accrescimento costante del mercato di policristallo di silicio è stato del

40%. A questo tasso, 1.5 GW su 1.7 GW prodotti nel 2005 (cioè più del 90%) erano fabbricati sulla base di monocristallo di silicio o di multicristallo di silicio gran-granuloso. Entrambi sono stati fabbricati con base di policristallo di silicio.

0,2 GW di pile solari sono fabbricati sulla base di tecnologia di pellicole sottili, ma questo segmento del mercato si è sviluppato male, a causa delle difficoltà tecniche nella fabbricazione su scala industriale delle pile solari con pellicole sottili. Inoltre la percentuale delle rese sono di gran lunga inferiori a quelle ottenute utilizzando monocristallo di silicio. Secondo le previsioni dei fornitori principali, le piastre di silicio monocristallino e multicristalino gran-granuloso domineranno la

5

Metodo Sunlit

fabbricazione delle pile solari almeno per i prossimi 15 anni.

Attualmente, la domanda del silicio policristallino di grado solare è di 30 000 tonnellate ed entro il

2030, secondo le previsioni, la domanda del mercato sarà oltre le 80 000 tonnellate anno, che nell'equivalente monetario è oltre 16 miliardi di dollari USA.

Il problema principale dello sviluppo dell’industria manifatturiera del PEC è il costo del silicio. La frazione del costo di silicio nel costo pieno del PEC, secondo i fornitori principali di questo mercato, è del 22%.

A tal proposito, secondo le informazioni fornite, i fabbricanti di pile solari sono pronti ad investire nella

fabbricazione del policristallo di silicio, il cui prezzo sarà inferiore ai 40 USD per chilogrammo.

Allo stesso tempo, la carenza di policristallo di silicio nel mercato causa una crescita veloce e vertiginosa del prezzo, che è principalmente speculativo (l'odierno prezzo per 1 chilo di silicio policristallino è di circa 90 USD/Kg, mentre il costo netto di fabbricazione del silicio policristallino è valutato dai fornitori a circa 40/50 USD/Kg).

Quindi, la circostanza necessaria per lo sviluppo veloce dell'energia fotovoltaica è di fornire ai produttori di PEC il silicio policristallino a basso prezzo. Sembra impossibile poter risolvere il problema usando le risorse attuali di policristallo di silicio.

L’uso del policristallo di silicio di grado elettronico per la fabbricazione del PEC non è finanziariamente praticabile, mentre il policristallo di silicio offerto dai fornitori attuali ha un prezzo di vendita variabile dai 100 ai 1.000 USD/kg a secondo dei termini di vendita, e questo spiega perché questo prodotto non può essere usato dai fabbricanti di pile solari.

Oggi le fonti principali di policristallo di silicio per i fornitori di PEC sono il policristallo di silicio non- standard, gli scarti di bolle di silicio e la produzione dei dispositivi semiconduttori. Sono la parte superiore del cono e la base delle bolle, sviluppate con il metodo di Jan Chokhralski (1916), le parti del monocristallo che non fanno fronte alle richieste di resistività e di concentrazione delle sostanze estranee, scarti dal taglio delle bolle nelle piastre. La quantità totale degli scarti di silicio dalle varie fonti è valutata a circa 4.500 tonnellate.

Questi scarti non possono essere considerati una fonte sufficiente di policristallo di silicio. Non possiamo definire esattamente la quantità di silicio ricevuta tramite lo sviluppo delle bolle, perché i fabbricanti approntano in questa fase le misure per diminuire le perdite di materiali (caricamento oltre

100 chilogrammi, ricariche multiple delle pentole di fusione, uso delle piastre con resistività bassa,

riutilizzazione dei rifiuti di monocristallo come materia prima).

Neanche gli scarti di silicio ricevuti dal taglio delle bolle per le piastre e dal processo di produzione dei microarray integrali (piastre sperimentali, piastre processate con vari rivestimenti) possono soddisfare completamente la domanda di silicio dei fabbricanti di PEC.

Entro il 2010, la distribuzione di policristallo di silicio dalle sorgenti convenzionali sarà di circa 4.000 ton. a causa dello sviluppo della produzione. Allo stesso tempo, il livello di consumo di 4.000 tonnellate è stato raggiunto già nel 2005. Di conseguenza le fonti convenzionali di silicio sono già insufficienti per lo sviluppo ulteriore dell'energetica fotovoltaica.

La diminuzione del consumo di silicio nella produzione delle pile solari non è la soluzione adeguata del problema, mentre la diminuzione del consumo di silicio causerà una diminuzione significativa del calibro delle piastre, che richiederà una complicazione seria del processo tecnologico e del miglioramento della qualità di fabbricazione.

6

Metodo Sunlit

Lo sviluppo della produzione del PEC è stato valutato al 25% anno, dal 2010 si adegueranno la diminuzione del calibro delle piastre di 120 mcm, al coefficiente d’efficienza medio del 17%, per le pile solari, fino al 90% per il materiale prodotto più efficace.

Per i fornitori di PEC, è molto rischioso raggiungere questi parametri, anche se teoricamente possibile. Ad esempio, i campioni delle pile solari prodotti in laboratori in base alle piastre grosse di 150 mcm sono estremamente fragili.

Ecco perché il modo più promettente di risolvere il problema di rifornimento di policristallo di silicio, adatto alla produzione delle pile solari per i fabbricanti di PEC, è lo sviluppo di metodi non-convenzionali di produzione del policristallo di silicio.

4 LA RICERCA DI NUOVI PROCESSI PRODUTTIVI

I più grandi fabbricanti di silicio fanno del loro miglio per realizzare questa soluzione. Hemlock Semiconductor (USA) sta conducendo ricerche, dal 2001, sull'organizzazione della produzione di silicio con la capacità di 2.000 tonnellate di silicio per la produzione di PEC. Entro il 2008, è supposto generare una nuova tecnologia per la produzione del policristallo di silicio di grado solare in un reattore gambo-tipo . Secondo nostre informazioni, Tokoyama Corporation (Giappone) e Joint Solar Silicon (Germania) conducono ricerche in questo campo. Allo stesso tempo, un certo numero di aziende Wacker Chemie (Germania), Solar Grade Silicon (U.S.A.) stanno conducendo ricerche sulla produzione del silicio nel reattore fluidificato. Inoltre, alcuni fabbricanti studiano i processi di purificazione del silicio metallurgico. Il più grande produttore di silicio metallurgico nel mondo - un'azienda norvegese Elkem-Konzern e Kawasaki Steel (Giappone) conducono lavori in questa ambito. Attualmente, nessuno dei processi di produzione di policristallo di silicio in laboratorio è adatto all’uso per lo sfruttamento su scala industriale.

La carenza del policristallo di silicio di grado solare nel mercato mondiale è già un fatto e tenderà sicuramente ad aumentare ancora di più già nell'immediato futuro. Ecco perché la tendenza principale nello sviluppo dell'energia fotovoltaica dei prossimi anni sarà la creazione di nuove tecnologie efficaci ed a costo basso per la produzione del policristallo di silicio.

Il silicio di grado solare occupa una posizione intermedia fra il silicio SG e quello di grado elettronico EG, considerando la sua concentrazione di elementi elettricamente attivi. C'è un equilibrio ipotetico fra il relativo prezzo e la qualità, che definisce l'efficacia dei sistemi foto-voltaici (PV-sistema) prodotti dal suddetto silicio.

Quindi, la correlazione fra il prezzo di 1 chilogrammo di silicio e l'efficacia di un PV-sistema, come 25

US$ / 14.5%, è attualmente considerata soddisfacente per i fornitori del PV-sistema, ma con il sistema e la tecnologia attualmente utilizzata, questo parametro è difficilissimo da realizzare per i produttori di silicio.

Comunque non ci sono assolutamente dati certi riguardo alla possibilità di produrre il silicio SG ai

prezzi ideali, con la tecnologia oggi in uso. La creazione di una tecnologia a basso costo di produzione del silicio SG su grande scala rappresenta un obiettivo indispensabile per la PV-industria, per la grave mancanza di prodotti a costi convenienti in un mercato a fortissima espansione, per la necessità di ridurre i costi per lo smaltimento dei residui industriali, per i forti consumi energetici di un processo produttivo altamente energivoro.

Il prezzo del silicio è attualmente determinato da tre fattori principali, tenendo conto della possibilità esistente per automatizzare il processo di produzione:

7

Metodo Sunlit

a) Il costo delle materie prime tecnicamente consumabili;

b) Il consumo di energia in fase produttiva;

c) Il costo della sicurezza ecologica e della tecnologica del processo industriale.

I primi due fattori determinano il prezzo del silicio a causa dell'aspetto chimico dei processi, della termodinamica e della cinetica delle reazioni chimiche, delle proprietà termofisiche dei materiali applicati, che danno alcune limitazioni fisiche e chimiche allo sviluppo dell'attuale tecnologia puntata sulla diminuzione del prezzo di silicio.

L'effetto del terzo fattore è determinato principalmente dalla produzione di elevati scarti di processo, che spesso formano montagne di residui solidi o rifiuti liquidi, che non possono essere riutilizzati, difficilmente smaltibili e quindi determinano seri problemi ecologici, per non parlare degli elevatissimi costi di smaltimento.

Nel processo con il METODO SIEMENS (80% della produzione mondiale di policristallo di silicio), gli scarti di produzione sono di 4 tonnellate per ogni tonnellata di policristallo prodotta.

I maggiori esperti credono che i 50 anni di sviluppo della tecnologia clorosilana per la produzione del policristallo di silicio abbiano permesso ai fabbricanti di ridurre considerevolmente l'energia necessaria al processo produttivo ed il consumo delle materie prime necessarie ed abbiano permesso la crescita dell'output di silicio dal 12% al 60% di materia prima.

Ma questo metodo ha oggi esaurito le possibilità di migliorare e non può più fornire i prezzi adatti per silicio SG, continuando a generare rifiuti di produzione in proporzioni quadruple rispetto alla produzione, rifiuti difficilmente smaltibili o smaltibili ad altissimo costo.

I metodi di laboratorio per la produzione del policristallo di silicio, elencati sopra, sono stati studiati dai principali fabbricanti e sono nella fase di sviluppo, ma ancora in laboratorio; le prospettive della loro applicazione industriale non sono ancora chiare e completamente definite.

Vi sono inoltre altri processi tecnologici per la produzione del policristallo di silicio di grande interesse, che usano i residui dalla produzione di fertilizzanti di fosfato come materia prima.

La tecnologia fluoridrica di produzione del policristallo di silicio, grazie alla ricerca di Ethyl Co, è stata applicata nell'industria nella pianta MEMC a Pasadena, USA.

Durante gli anni 1999-2005, la quantità di silicio prodotta con questa tecnologia ha aumentato la produzione da 1.400 a 2.700 tonnellate l’anno. Come ha informato MEMC, la tecnologia fornisce una gamma di prezzi adatta al silicio SG, se l'obiettivo principale della produzione è il silicio EG di più alta qualità.

Il grande problema che ha la MEMC è l'immagazzinamento dei residui, NaAlF4 (circa 4 tonnellate per 1 tonnellata di silicio) che non possono essere riutilizzati completamente e quindi sono accatastati nei depositi di rifiuti con enormi problemi, anche e non solo di costo, per il loro smaltimento.

Non ci sono altre informazioni certe sull’uso dei processi tecnologici fluoridrici di produzione del policristallo di silicio.

8

Metodo Sunlit

5 IL METODO SUNLIT

Per tutti questi motivi sarebbe molto importante individuare una nuova tecnologia per la produzione del policristallo di silicio che utilizzi oltretutto scarti di produzione di altri processi produttivi come input di materia prima.

Sunlit è riuscita a mettere a punto una nuova tecnologia, sviluppata interamente in laboratori universitari da ricercatori russi, oggi soci di Sunlit, che ha avuto anche l'appoggio e il riconoscimento di alcune organizzazioni scientifiche, oltre ad avere ricevuto un prestigioso riconoscimento dalla Nato.

5.1 Ricerche di "Sunlit” nel campo delle tecnologie di policristallo di silicio - Brevi cenni:

Nella tecnologia realizzata da Sunlit, tutte le "date" reazioni sono esotermiche, che è una prova della possibilità di abbassare il costo del silicio risultante, a scapito del calore scaricato durante la reazione.

Come conseguenza degli esperimenti eseguiti durante la ricerca, sono stati prodotti circa 15 chilogrammi di policristallo di silicio in un reattore tradizionale gambo-tipo (il cosiddetto reattore Siemens, quello attualmente utilizzato per produrre più dell'80% del policristallo di silicio mondiale).

I ricercatori della Sunlit hanno controllato i parametri del silicio risultante, modificando il policristallo di silicio risultante in monocristallo, con il metodo“float zone” di elaborazione e di separazione delle bolle di monocristallo nelle piastre (Allegato D : estratto dal rapporto sui risultati della ricerca).

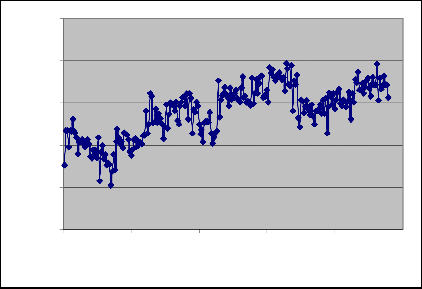

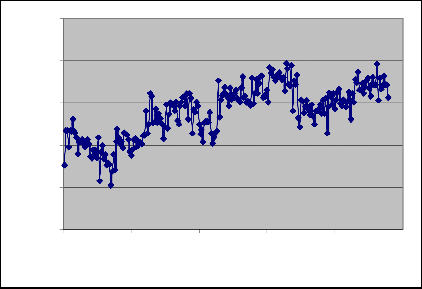

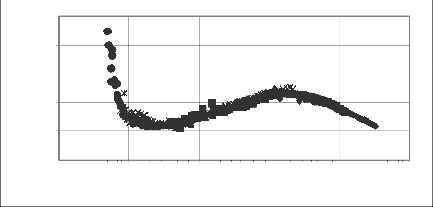

La relazione funzionale illustrata in fig. 1, tra la resistività del silicio ed il numero della piastra, indica che la distribuzione della resistività è molto omogenea, e il grado di resistività (circa 4 ohm/cm) è adatto per l’uso del silicio nella produzione delle pile solari.

5.50

5.00

4.50

4.00

3.50

3.00

0 50 100 150 200 250

Wafer number

9

Metodo Sunlit

Fig. 1 Relazione tra resistività del silicio nella bolla e numero della piastra

5,0E -04

4,0E -04

3,0E -04

2,0E -04

1,0E -04

0,0E +00

1,E +12 1,E+ 13 1,E +14 1,E+ 15 1,E +16 1,E+ 17

In j ectio n lev el

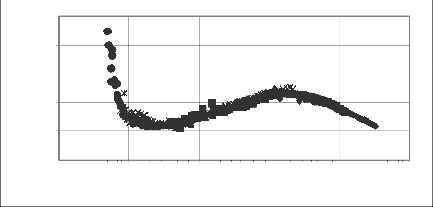

Fig. 2. Relazione tra durata dei portatori minori e livello d’iniezione

La grandezza della durata dei portatori minori, misurata a livelli d’iniezione diversi, è di circa 100 microsecondi, che è inoltre una proprietà soddisfacente per l’uso del silicio risultante nella produzione delle pile solari. Questa grandezza corrisponde alla distanza di diffusione di circa 550 mcm, soddisfacente per l’applicazione nelle pile solari.

Il ricercatore Sunlit, utilizzando il policristallo ottenuto con la nuova tecnologia (15 kg.), ha prodotto pile solari dal silicio risultante ed ha esaminato le loro proprietà di base: densità corrente del cortocircuito (Jsc), tensione del circuito aperto (Voc), fattore di ripieno di tensione- caratteristica di ampère (FF) e coefficiente di efficienza (CoE).

piastra | resistività (Оm· сm ) | Jsc (mA/cm2) | Voc (mV) | FF (%) | CoE. (%) |

Referenza Baysix mono ND22 | 6.7 | 33.53 (0.07) | 607.9 (4.6) | 69.4 (0.5) | 14.14 (0.12) |

Referenza Baysix mono pi04 | 0.95 | 32.44 (0.17) | 618.8 (0.8) | 74.5 (0.5) | 14.96 (0.04) |

02/8052-1 | 3.95 (0.18) | 33.14 (0.06) | 609.4 (1.4) | 72.6 (0.8) | 14.66 (0.12) |

02/8052-2 | 4.15 (0.17) | 33.17 (0.04) | 607.8 (0.7) | 71.5 (1.1) | 14.41 (0.23) |

02/8052-3 | 4.35 (0.17) | 33.25 (0.02) | 608.4 (2.1) | 72.1 (0.5) | 14.58 (0.13) |

02/8052-4 | 4.60 (0.11) | 33.42 (0.14) | 608.0 (2.3) | 72.8 (0.5) | 14.79 (0.11) |

02/8052-5 | 4.62 (0.22) | 33.24 (0.07) | 606.6 (1.5) | 72.5 (0.8) | 14.62 (0.19) |

02/8052-6 | 4.50 (0.12) | 33.23 (0.15) | 603.4 (1.2) | 73.1 (0.2) | 14.65 (0.07) |

10

Metodo Sunlit

La data grandezza del CoE corrisponde all'efficacia delle pile solari prodotte dai produttori principali, e dimostra che il progetto risultante è adatto all’applicazione nella produzione delle pile solari. Allo stesso tempo, abbiamo notato che la tecnologia di produzione del policristallo di silicio in un reattore gambo-tipo consuma tanta energia (circa 150 kW/ora di energia per 1 chilo di silicio).

Come risultato, il processo di decomposizione termica dei componenti fondamentali è stato migliorato iniziando il processo della decomposizione termica in un reattore fluidificato e, come conseguenza di ciò, abbiamo ottenuto policristallo di silicio granuloso. Questo ci ha permesso di aumentare significativamente il rendimento (fino a 5 volte) e di ottenere una diminuzione seria del consumo di energia durante il processo (il consumo di energia è inferiore a 2 kW/ora per 1 chilo di silicio granuloso, considerando che gli attuali reattori gambo-tipo non consumano meno di 100 kW/ora per 1 chilo).

Sunlit ha condotto l'analisi delle sostanze estranee nel silicio в risultante dal reattore gambo-tipo e dal reattore a base fluidificata, in un laboratorio certificato dell'Istituto per la Fisica Chimica di Minsk per i campioni del silicio.

I risultati delle analisi delle sostanze estranee indicano che la quantità di sostanze elettriche

supplementari di base nel silicio risultante è entro i limiti che consentono l’uso del silicio per la produzione delle pile solari.

Il vantaggio supplementare della tecnologia Sunlit è il fatto che gli scarti di produzione sono materie prime vendibili sul mercato: il fluoruro di sodio (usato nella produzione dei cementi resistenti agli acidi, del vetro, del dentifricio, del conservativo per legno, ecc.) ed il fluoruro di calcio (usato come materiale laser ottico, ricoprente per aste di saldatura, nella produzione della vetroresina, ecc.) hanno valore di prodotto.

Il costo del silicio prodotto col metodo Sunlit è quindi diminuito dal valore dei ricavi provenienti dalla vendita degli scarti di produzione.

5.2 Principali vantaggi del “Metodo Sunlit”

Il vantaggio principale della tecnologia "Metodo Sunlit" è la sua alta selettività e la natura esotermica delle reazioni chimiche che determinano prodotti risultanti omogenei. La tecnologia permette la produzione di silicio con un’alta resa rispetto alla materia prima immessa, con un trascurabile consumo di energia.

Un aspetto fondamentale della tecnologia Sunlit è il ridottissimo consumo di energia durante la fabbricazione del policristallo di silicio.

Con questa tecnologia, il consumo di energia necessaria alla produzione è diminuito da 150 kWh/kg

(consumo caratteristico della tecnologia di clorosilano) a 14/20 kWh/kg.

La tecnologia Sunlit è stata progettata e studiata nei laboratori dell’Università di Minsk e protetta da brevetto Bielorusso in vari step della fase sperimentale del progetto.

Durante gli anni 1999-2005, i partners di Sunlit hanno analizzato una serie di problemi relativi alla realizzazione della nuova tecnologia ed hanno eseguito numerosi esperimenti, in base ai quali è stata generata la nuova tecnologia di fabbricazione del policristallo di silicio di grado solare con il "Metodo Sunlit".

Il processo di base della nuova tecnologia, la scelta dei materiali per la costruzione del dispositivo, i procedimenti che hanno aiutato a risolvere problemi basici relativi alla resistenza alla corrosione, ad

11

Metodo Sunlit

evitare le situazioni di emergenza ed a eliminare gli scarti del processo di produzione, verrà conosciuto come "Metodo Sunlit".

Il processo di produzione di componenti di fluoruro di silicio è stato ottimizzato.

La tendenza precedente di produrlo da prodotti di scarto del processo, trasferendo l'acido con componenti di fluoruro e silicio con la sua futura termolisi, non si è rivelato adatto a causa della produzione di ingenti quantità di rifiuti, ed a causa dell’accesso limitato alle fonti di approvvigionamento di un acido.

Un altro metodo di produzione del fluoruro di silicio è piuttosto costoso e non produce silicio di alta qualità, constatata la grande quantità di sostanze estranee.

Saltando alcuni processi comparativi e spiegazioni connesse, la tecnologia Sunlit è basata su reazioni chimiche esotermiche che realizza prodotti con un bassa concentrazione delle sostanze estranee ed un basso consumo di energia.

La materia prima di base è il silicio con una elevata concentrazione.

5.3 Descrizione sommaria del Metodo Sunlit.

Fase 1. Produzione

Equation (1)……………OMISSIS

Il processo ha un alto fattore di selettività concernente le sostanze estranee che rimangono nei residui, tranne il carbonio. La reazione avviene nello strato fluidificato delle parti del silicio di 1-1,5 mm, a pressione inferiore a 2 bar. I gas sono convertiti in metano, usando un catalizzatore.

Il Si viene purificato dalle tracce di gas mediante un assorbitore rigenerante ed è condensato in un condensatore-vaporizzatore criogenico.

Altri gas a basso punto di ebollizione con tracce di metano sono bruciati ed emettono calore utile.

Fase 2. Produzione

Equation (2)……………OMISSIS

La reazione avviene negli strati fluidificati delle parti di elementi metallurgici, a pressione inferiore a 2 bar, mescolato con distinti gas.

12

Metodo Sunlit

Fase 3. Produzione

Equation (3)……………OMISSIS

La reazione avviene in un reattore alla base rifluita, in un flusso ionico delle mescolanze di sali che parzialmente contengono elementi come una sospensione e sono parzialmente dissolti. La pressione massima nel reattore è di 2.5 bar.

Il flusso di sale esaurito, contenendo la quantità limitativa di elementi utili, è riciclato. Durante il processo di riciclaggio, un componente viene separato tramite filtrazione ed il flusso di sale ritorna al processo di produzione.

L'elemento ottenuto è purificato su agenti d'assorbimento, filtrato dalle parti granulose e ulteriormente compresso in un gas-holder da un compressore - membrana.

Il feldspato sintetico, è fornito ad un produttore di gas, come materia prima posseduta dal cliente, dove avviene una reazione:

Equation (4)……………OMISSIS

Fase 4. Produzione di policristallo di silicio granuloso.

Equation (5)……………OMISSIS

Il processo avviene in uno strato fluidificato delle parti del silicio in una miscela. Il reattore è fatto dal cristallo di quarzo; la superficie interna è coperta di un rivestimento di S ed N, mescolato con silani ed ammonio. La pressione massima nel reattore è di 2 bar. Il gas è emesso (4) durante la reazione compressa da un compressore-membrana ed è usato per la fase 2 ed è riutilizzato durante la fase 3.

Come mostra l'equilibrio energetico del processo (schema) dato sotto, l'effetto termico generale delle reazioni chimiche è negativo, che indica la possibilità di abbassare il costo del silicio risultante, grazie all'applicazione del calore utile.

13

Metodo Sunlit

Fig. 3. Equilibrio energetico del processo per una linea sperimentale con capacità di 3/6 kg/ora

5.4 Linea di produzione da 25 Ton/anno – schema a blocchi

Metodo Sunlit

5.5 Applicazione industriale della Tecnologia Sunlit: Metodi a confronto

A. La reazione avviene in strati fluidificati, quindi la pressione necessaria nel Metodo Sunlit è inferiore a 2 bar.

Mentre la pressione necessaria con il Metodo Siemens è superiore a 25 bar.

B. Per produrre policristallo di silicio con il Metodo Sunlit, il consumo energetico è di 20 kWh/Kg.

Per produrre un kg.di policristallo di silicio con il Metodo Siemens, il consumo energetico è di 150 kWh/Kg.

C. Per realizzare uno stabilimento che applichi il Metodo Sunlit, che abbia una capacità produttiva annua di 1.000 tonnellate (83 ton mese) l'investimento necessario per i macchinari è di 65.000.000 di Euro circa.

Per realizzare uno stabilimento con il Metodo Siemens, che abbia una capacità produttiva annua di 600 tonnellate (50 ton mese) l'investimento necessario è di

300.000.000 di Euro circa.

D. Ogni tonnellata di policristallo di silicio prodotta con il metodo Sunlit, non produce scorie

Ogni tonnellata di policristallo di silicio prodotta con il Metodo Siemens, produce 4 tonnellate di scorie, difficilmente smaltibili e con un costo elevato.

E. Per ottenere 1 KG di monocristallo di silicio, utilizzando policristallo di silicio prodotto con il Metodo Sunlit, sono necessari 1,07 - 1,1 Kg di policristallo di silicio (7-10% di perdita), grazie all'alto grado di purezza del prodotto base.

Quindi, a parte la notevole riduzione sul costo/Kg, il silicio ottenuto spunta anche un prezzo di vendita notevolmente più alto se consideriamo non solo l’uso fotovoltaico, ma anche l’uso elettronico (prezzo di mercato da 400 a 1.000 US $/kg)

F. Per ottenere 1 KG. di monocristallo di silicio, utilizzando policristallo di silicio prodotto con il Metodo Siemens oggi in uso, sono necessari da 1,3 Kg a 1,4 Kg di policristallo di silicio (30/40% di perdita), dovuto all'alta impurità del prodotto base.

Quindi, a parte i notevoli costi/Kg. dovuti alle elevate incidenze di materia prima (scarse rese) e all’elevato fabbisogno energetico di un Processo energivoro, il silicio ottenuto con il Metodo Siemens serve quasi esclusivamente per uso fotovoltaico (prezzo di mercato attuale 80/90 Euro/Kg.)

15

Metodo Sunlit

6 LOCALIZZAZIONE PRODUTTIVA

Si ipotizza di localizzare lo stabilimento in Trentino od altra regione italiana in funzione della possibilità di ottenere finanziamenti agevolati e/o a fondo perduto.

7 STABILIMENTO

La capacità produttiva prevista per la prima linea è di 100 Ton/anno. La superficie richiesta è di 2.820 m2 , di cui 2.000 m2 circa per la linea produttiva e 800 m2 per il magazzino materie prime e prodotti finiti.

Questa superficie dovrà essere ampliata per la seconda fase, quando sarà incrementata la capacità produttiva di oltre 600 Ton/anno.

Sono previsti uffici per complessivi 200 m2.

Si ritiene di prendere in affitto lo stabilimento per non gravare lo start up dell’acquisto di un immobile che potrà invece essere acquistato negli anni successivi, quando il cash flow aziendale consentirà l’investimento in autofinanziamento.

8 KNOW-HOW E PROPRIETÀ INTELLETTUALE

Il know-how relativo alla Metodo Sunlit e la tecnologia produttiva sono stati messi a punto presso l’Università di Minsk dal Prof. Pushko e dal Prof. Kaidov, chimici di fama internazionale (vedasi curricula infra, in Allegato B).

E’ stata presentata la domanda di brevetto italiano a nome della Società Sunlit Srl nel mese di Ottobre

2008, ed è stato depositata la domanda di estensione internazionale PCT lo scorso mese di Ottobre

2009.

I professori russi si occupano di silicio da sempre e vantano pubblicazioni e brevetti nel campo della tecnologia del silicio. Sono disposti a:

• impegnarsi a lavorare per la Newco in qualità di direttore della R & S e responsabile di produzione.

• trasferire il proprio bagaglio di informazioni, conoscenze tecniche e segreti di lavorazione a personale qualificato quali ingegneri chimici dipendenti della Newco, che avranno il compito di assicurare la continuità aziendale e l’autonomia produttiva a prescindere dalla presenza degli stessi professori in azienda.

La società Sunlit Srl è disposta a firmare con la Newco un contratto di licenza di produzione per l’Italia, che prevede una royalty del 7 % sul fatturato a partire dal secondo anno.

Altre Licenze: La società Newco avrà la licenza esclusiva per il mercato italiano, a patto di essere in grado di installare una capacità produttiva tale da soddisfare la domanda di mercato. Qualora per motivi di carattere finanziario o di convenienza commerciale ed economica venissero costituite od

16

Metodo Sunlit

acquisite o partecipate altre società da parte di Newco o degli stessi soci di Newco, resta inteso che a tali società verrà rilasciata una licenza di produzione analoga a quella di Newco.

Anche in questo caso le royalties saranno sempre dovute da tali società a Sunlit.

9 RICERCA & SVILUPPO

L’attività di Ricerca & Sviluppo è assicurata dalla presenza del Prof. Pushko e del Prof. Kaidov, che metteranno a disposizione della società eventuali miglioramenti di processo sia in termini di rendimenti che di miglioramento qualitativo, impegno che verrà recepito nel contratto di licenza.

10 MANAGEMENT

La governance della Newco verrà assicurata dal consiglio di amministrazione che sarà scelto dall’assemblea dei soci, anche in funzione di eventuali patti parasociali concordati prima della costituzione societaria.

Il management della società è invece composto dai seguenti signori:

• Dott. …………………………..

• Ing. Giuseppe Calcagno, Amministratore delegato

• Prof. Anatoliy Vasilievich Pushko: Direttore R & S:

• Prof. Oleg Leonidovich Kaidov, Direttore tecnico di produzione

Si vedano i Curricula in Allegato B.

17

Metodo Sunlit

11 INVESTIMENTI

Gli investimenti previsti per la messa in funzione dello stabilimento sono:

Euro

Impianto Sunlit | | 12.000.000 |

Linea di fusione poli-mono cristallo | | 2.780.000 |

Laboratorio | | 200.000 |

MOBILI E MACCHINE UFFICIO | | 59.950 |

mobili e arredamento | | 50.000 |

computer | 5 postazioni | 5.000 |

software (Microsoft Office) | | 2.950 |

stampanti e fax | | 2.000 |

LOGISTICA | | 113.200 |

carrello elevatore (muletto) | n° 1 | 30.000 |

transpallet | | 3.200 |

auto | n° 2 | 50.000 |

furgone | n° 1 | 30.000 |

Altro

TOTALE 15.153.150

I reattori e le altre attrezzature relative all’impianto Sunlit verranno acquistati dalla società russa

Plastma di Minsk, che fungerà da general contractor, con un contratto di fornitura chiavi in mano.

Per motivi di sicurezza, la società Plastma, riconducibile al Prof. Pushko, frazionerà la produzione dei quattro reattori costituenti la linea Sunlit tra altrettanti fornitori, russi ed ucraini, al fine di evitare che qualcuno possa avere un’idea della linea completa.

L’offerta della società Plastma è descritta all’Allegato E.

18

Metodo Sunlit

12 CAPACITÀ PRODUTTIVA

La capacità produttiva prevista per la prima linea è di 100 Ton/anno. Il prodotto sarà silicio gran- granuloso “Solar Grade” con un grado di purezza non inferiore al 98 %.

Vi sono indicazioni tali da far supporre che questo impianto, nell’arco dei primi 18 mesi, possa essere adattato per produrre silicio “Electronic Grade”, con un grado di purezza superiore al 99 %, prodotto che oggi spunta un prezzo di mercato 5 volte superiore a quello del “Solar Grade”.

La strategia produttiva della Newco potrebbe quindi spostarsi al nuovo mercato, fermi restando gli investimenti ma con un notevole aumento della redditività aziendale.

Lo stabilimento della società è stato già previsto per un’eventuale espansione della linea, il cui investimento è assolutamente sostenibile con il cash flow generato dalla gestione corrente.

Il budget di previsione del primo scenario, per seguire criteri di assoluta cautela, non ha contemplato né l’aumento della capacità produttiva né l’aumento dei prezzi di vendita conseguibili con la produzione di silicio “Electronic grade”.

13 PERSONALE

L’organico previsto per la gestione della società è il seguente:

PERSONALE | Volume produttivo Kg/anno 100 Tons | Volume produttivo Kg/anno 100 Tons | Volume produttivo Kg/anno 100 Tons | Volume produttivo Kg/anno 100 Tons | Volume produttivo Kg/anno 100 Tons |

Amministratore delegato Direttore R & S (russo) Direttore di produzione (russo) Direttore commerciale Segretaria direzione Segretaria commerciale Segretaria amministrativa Capo turno (5 turni) Operai (3 x turno - 5 turni) Operaio meccanico Operaio elettricista TOTALE | Stipendio N° Costo Annuo persone Annuo 150.000 1 150.000 100.000 1 100.000 100.000 1 100.000 40.000 1 40.000 35.000 1 35.000 50.000 5 250.000 35.000 15 525.000 35.000 1 35.000 35.000 1 35.000 27 1.270.000 | Stipendio N° Costo Annuo persone Annuo 150.000 1 150.000 100.000 1 100.000 100.000 1 100.000 40.000 1 40.000 35.000 1 35.000 50.000 5 250.000 35.000 15 525.000 35.000 1 35.000 35.000 1 35.000 27 1.270.000 | Stipendio N° Costo Annuo persone Annuo 150.000 1 150.000 100.000 1 100.000 100.000 1 100.000 40.000 1 40.000 35.000 1 35.000 50.000 5 250.000 35.000 15 525.000 35.000 1 35.000 35.000 1 35.000 27 1.270.000 | Stipendio N° Costo Annuo persone Annuo 150.000 1 150.000 100.000 1 100.000 100.000 1 100.000 40.000 1 40.000 35.000 1 35.000 50.000 5 250.000 35.000 15 525.000 35.000 1 35.000 35.000 1 35.000 27 1.270.000 | Stipendio N° Costo Annuo persone Annuo 150.000 1 150.000 100.000 1 100.000 100.000 1 100.000 40.000 1 40.000 35.000 1 35.000 50.000 5 250.000 35.000 15 525.000 35.000 1 35.000 35.000 1 35.000 27 1.270.000 |

19

Metodo Sunlit

14 MERCATO E STRUTTURA DISTRIBUTIVA

Il mercato del silicio è un mercato del venditore.

Come abbiamo visto nel capitolo 3° relativo alla si tuazione di mercato, appare evidente come la grande penuria di silicio a livello mondiale determina una elevatissima domanda che resta in larga misura insoddisfatta.

Per questo motivo non è necessario creare una struttura distributiva nel senso tradizionale ma si ritiene che il management della società, ed in particolar modo l’Ing. Giuseppe Calcagno, che proviene da un’esperienza di oltre vent’anni nel settore, abbia tutte le necessarie conoscenze per vendere l’intera produzione di lingotti di silicio a clienti già identificati.

15 CAPITALE SOCIALE

La società Sunlit, socio promotore di questa iniziativa industriale, ricerca un socio finanziatore in grado di apportare l’equity necessario all’avvio dell’attività.

L’apporto del socio promotore riguarda i brevetti, il know-how e la tecnologia produttiva, come disciplinato dal contratto di licenza di produzione che verrà a suo tempo sottoscritto.

Da un esame degli investimenti da realizzare e considerando inoltre il capitale circolante necessario alla regolare gestione aziendale, il fabbisogno finanziario della società è determinato nella misura di Euro 18.000.000.

La determinazione di questo importo viene comprovata dall’esame del cash flow su base mensile del

1° anno, che mostra un andamento sempre positivo, p ur con le cautele adottate nella sua predisposizione (si leggano in dettaglio i punti 15.7 e 15.8).

Il fabbisogno di 18.000.000 Euro dovrebbe essere così coperto:

• 12.000.000 Euro dal socio di capitale

• 6.000.000 Euro da un finanziamento a medio termine

Le azioni della società saranno in linea di massima divise nel seguente modo:

51 % al socio promotore – Sunlit Srl

49 % al socio finanziatore

Sunlit si è già attivata sui mercati finanziari, individuando alcune banche ed altri istituti finanziari interessati ad erogare il finanziamento necessario all’avvio del Progetto, a condizione che la società sia stata costituita e che sia stato versato un capitale sociale adeguato.

20

Metodo Sunlit

16 BUDGET DI PREVISIONE

16.1 Conto economico

Il conto economico, redatto in forma scalare, presenta un risultato netto, dopo le tasse, sempre largamente positivo, fatta eccezione per il primo anno, a causa del collaudo e della messa a punto dell’impianto.

16.2 Distinta base

Per motivi di segretezza, allo stato attuale, non sono stati indicati in dettaglio gli esatti componenti della formulazione. Possiamo in linea di massima citare i seguenti componenti:

silicio metallurgico

XXXXXXXXXX (gas tossico) XXXXXXXXXX (gas infiammabile) XXXXXXXXXX (gas tossico) XXXXXXXXXX (gas inerte) XXXXXXXXXX (gas infiammabile) calcio ed altri, acqua demineralizzata

I componenti per il momento indicati per quantità e costo di acquisto sono comunque rappresentativi per la determinazione dei costi di acquisto.

Da sottolineare come la materia prima sia un prodotto facilmente e largamente disponibile sul mercato internazionale.

16.3 Ricavi

In questa tavola si riportano le vendite ipotizzate del lingotto di silicio al prezzo di 80/90 Euro/Kg., prezzo che è stato prudenzialmente fissato ad una valore inferiore al prezzo attuale di mercato.

Vi è una seconda voce di ricavi che è quella relativa agli scarti di produzione, quantificabili al 20 % del valore di acquisto della materia prima. Tali scarti sono peraltro materie prime utilizzate in altri processi produttivi. Nel budget, per motivi prudenziali, non è stato considerato il loro valore.

16.4 Personale

Viene riportato il personale in organico per i 5 anni e lo stipendio annuo previsto.

16.5 Investimenti

Vengono riportati gli investimenti previsti per la prima fase, pari a 15.153.150 Euro. Per la seconda fase gli investimenti previsti ammontano a 60.000.000 Euro circa.

16.6 Costi da piano dei conti

Sono state indicate, voce per voce, tutte le spese da sostenersi nella normale gestione aziendale.

21

Metodo Sunlit

16.7 Cash flow

È stato predisposto un cash flow mensile per i primi 5 anni di gestione.

Si noti in particolare quello del primo anno, teso a valutare le esigenze di cassa nel momento più delicato, quello dell’inizio attività, per determinare il reale fabbisogno finanziario della società.

16.7.1 Start up

La prima colonna è quella relativa al periodo dei 12 mesi antecedenti l’inizio della produzione, che è il tempo stimato per ordinare gli impianti ed averli montati e collaudati.

In questo periodo sono previsti i costi di start-up, costi di costituzione e prevalentemente stipendi e spese logistiche dei manager che devono organizzare la struttura produttiva e commerciale per l’inizio attività.

In questo periodo si è previsto di pagare il 50 % degli investimenti a titolo di acconto all’ordine e stati di avanzamento.

Il saldo è previsto al 1° mese di attività, dopo av er effettuato tutti i collaudi e l’accettazione dell’impianto.

Si prevede di portare lentamente a regime l’impianto nell’arco dei successivi dodici mesi.

16.7.2 Finanziamento

È stato previsto un finanziamento di 6.000.000 Euro al tasso del 5%, rate trimestrali posticipate.

Il cash flow aziendale potrebbe consentire il rimborso del prestito all’inizio del 5°anno, a meno che la società non decida di effettuare ulteriori espansioni della capacità produttiva.

16.7.3 Ricavi

Nei primi mesi, la linea produttiva potrebbe richiedere una certa messa a punto che potrebbe quindi influenzare la produzione in termini quantitativi.

Ispirandosi a criteri di assoluta prudenza, è stato quindi ipotizzato di avere una progressione della produzione e quindi delle vendite molto lenta, penalizzando quindi le fonti finanziarie. La percentuale di vendite considerata, rispetto al volume produttivo previsto, è la seguente:

1° mese | 2° mese | 3° mese | 4° mese | 5° mese | 6° mese | 7° mese | 8° mese | 9° mese | 10° mese | 11° mese | 12° mese |

0 % | 5 % | 10 % | 12 % | 15 % | 20 % | 25 % | 30 % | 40 % | 55 % | 70 % | 80 % |

Sempre a titolo prudenziale si è previsto di incassare il mese seguente a quello di fatturazione, anche se le condizioni attuali di mercato prevedono un pagamento anticipato o ad avviso di merce pronta.

16.7.4 Costi

Cautelativamente i costi diretti di produzione sono invece imputati al 100 % nel mese di pertinenza, anche se in realtà si possono ottenere condizioni di fornitura a 30/60 gg.

22

Metodo Sunlit

Le voci costi diretti di produzione, costo personale, costi diretti di produzione, costi di struttura ed oneri finanziari previsti nel conto economico sono invece imputati al mese di pertinenza in ragione di 1/12 del totale annuo.

16.7.5 Seconda fase – espansione capacità produttiva

Il positivo cash flow aziendale dei primi 5 anni di gestione consentirebbe di varare la seconda fase, nella quale è previsto di effettuare l’investimento della nuova linea da 1.000 Ton, del costo stimato di

60.000.000 Euro circa.

La copertura finanziaria di questo investimento potrebbe avvenire in parte tramite autofinanziamento ed in parte attraverso il ricorso a capitale di credito .

Tale decisione sarà valutata a tempo debito dall’assemblea dei soci, su istanza del CDA.

16.8 Conclusioni

La gestione del primo anno, pur penalizzata da ricavi previsti in percentuali modeste per tutti i 12 mesi ed i costi imputati invece al 100 %, mantiene un cash-flow sempre positivo con la prevista capitalizzazione di 12.000.000 Euro.

L’avvio della seconda fase, all’inizio del 5° anno o prima garantirebbe un notevole incremento della redditività aziendale.

Rimandiamo agli organi societari ulteriori decisioni al riguardo, cioè stabilire se procedere al rimborso del finanziamento od invece consolidarlo per ulteriori espansioni produttive.

Al termine del 5° anno, il cash flow, dedotte le ta sse, è pari a 9.895.422 e dimostra quindi di poter tranquillamente ripagare il capitale di rischio.

23

Metodo Sunlit

Torna alla Home di Fachinetti Giovanni